近日,中国蓝星(集团)股份有限公司旗下南通星辰新一代3万吨聚苯醚装置产品下线。至此,中国蓝星聚苯醚(PPO)树脂产能达到5万吨/年,加上鑫宝新材料2016年投产的1万吨/年产能,目前国内产能达6万吨/年,占全球近两成,国产化进程加速。

PPO作为高强度工程塑料,是世界五大通用工程塑料之一,也是国家重点支持的战略性新材料,被列入了2018—2020年国家增强制造核心竞争力三年行动计划中。在众多工程塑料中,PPO具有比重最轻、吸水率最低、电强度最强、玻璃化转变温度最高、尺寸稳定性极佳等独特优势,在国民经济的所有的领域都可应用,目前已经被大范围的应用于光伏、汽车、电子、家电、水处理等领域。另外,PPO也是国家战略新兴起的产业,如5G通信、新能源汽车、集成电路芯片等产业领域的重要材料。近几年来,PPO发展速度有所加快。

美国Huntuer首先以无取代基的苯酚单体为主,制得分子量较低的PPO聚合物

美国通用电器公司(GE)采用Hay的氧化偶联法制得高分子量的2,6位取代基聚合物

Pricl用铁作催化剂,用对卤化苯酚进行聚合反应,制得高收缩率高分子量的PPO聚合物

GE采用Hay的技术,以2,6-二甲基苯酚为原料利用氧化偶联法合成法首先实现PPO的工业化生产

GE 通过将PPO与掺混聚苯乙烯(PS)或高抗冲聚苯乙烯(HIPS)共混,改善了其加工性能(此前PPO存在PPO熔融温度高、熔体黏度大、热塑性成型性差等缺点),成功研发出改性聚苯醚(MPPO)

沙特基础工业公司(SABIC)价值以116亿美元收购GE的工程塑料塑料部门,这中间还包括GE的PPO项目

中国蓝星旗下南通星辰芮城分公司建成我国首套万吨级PPO工业化生产装置,产能为1万吨

在我国新材料产业高质量发展早期,PPO等工程塑料供需矛盾十分突出,国内产品的产量远远满足不了日渐增长的需求。由于生产工艺流程长、工艺技术复杂、技术壁垒较高等原因,PPO是我国进口依存度最高的工程塑料之一,列入国家发改委产业政策指导目录鼓励类建设项目。我国早期在这一领域处于空白阶段,产品由国外企业全面垄断,行业发展严重滞后。

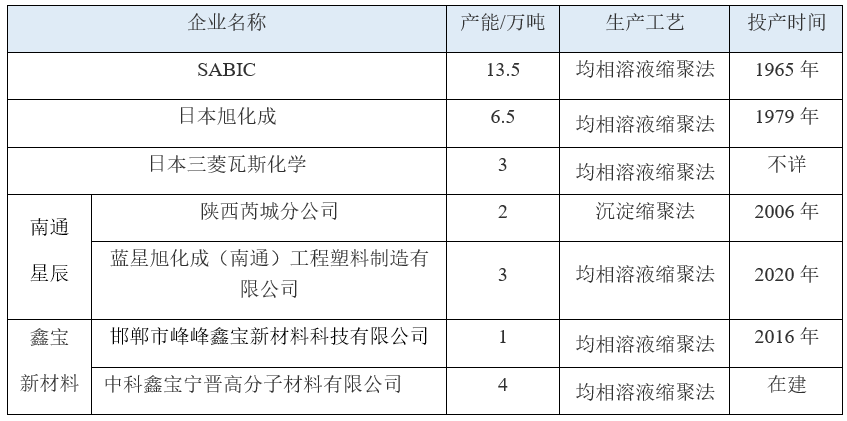

从PPO技术问世到现在经历了几代技术革新,但目前全球真正掌握万吨级PPO工业化生产技术仅有5家企业,包括沙特基础工业公司(SABIC)、日本旭化成、日本三菱瓦斯化学、中国蓝星旗下南通星辰合成材料有限公司和鑫宝新材料有限公司。具体企业分布见表1。

作为我国鼓励发展的高性能新材料,PPO在市场需求量呈增长趋势且存在很明显缺口的背景下,国内市场正在遭受大量低价倾销进口产品的冲击,产业的正常经营和发展也受到了严重压制和损害,这也直接制约着国内的工程塑料制造业发展。日前,我国商务部正式提出对原产于美国的进口聚苯醚进行反倾销和反补贴立案调查。

另外,随着近年来我国研发力度的慢慢地增加,曾长期作为发达国家垄断的核心产品之一的PPO关键技术逐渐得到突破,南通星辰和鑫宝新材料两家公司先后布局投产。

中国蓝星旗下南通星辰芮城分公司建成我国首套万吨级PPO工业化生产装置,产能为1万吨,实现了PPO材料的国产化;

PPO产能扩大到2万吨/年,初步满足了国内PPO产品迅速增加的市场需求;

南通星辰在江苏南通规划布局新一代3万吨/年PPO项目,逐步扩大产能,以满足日渐增长的市场需求。项目总投资10亿元,8月开工建设;

南通星辰新一代3万吨/年PPO项目一次开车成功,成为全世界唯一同时掌握两种工艺技术的聚苯醚树脂制造商,进一步巩固在聚苯醚行业的领先地位。

中国蓝星首席技术官倪华方博士表示,南通星辰新一代3万吨/年PPO项目工艺技术先进,具有更加优异的产品质量、更低的能物耗水平、其杂质含量低,气体释放少、产品一致性和稳定能力出色,具有可控的分子量设计,均匀的分子量分布,产品覆盖更广,能够完全满足不同市场和客户群对高品质聚苯醚材料的需求。项目正式投产后,有望进一步满足国内外市场以及国家战略新兴起的产业对高品质聚苯醚材料的需求,有效缓解过去几年国内聚苯醚树脂的供应紧张问题,改变国内以及亚太市场聚苯醚的供应格局。

2016年,邯郸市峰峰鑫宝新材料科技有限公司1万吨/年的PPO树脂装置试车成功。目前,另有两套年产4万吨聚苯醚生产装置正在设计阶段。

在PPO工程塑料应用行业中,汽车产业是最具发展的潜在能力的行业之一。未来,作为比重最轻的工程塑料,必将在汽车轻量化进程中扮演逐渐重要的角色。同时,随着3D打印技术等新型技术的发展,PPO的应用也将进一步延伸。随着下游需求领域的扩展,PPO行业市场规模也将进一步的扩张,我国PPO企业也将迎来新的发展机遇。